シンフォニアが取り組むサステナビリティ

資料ダウンロード

造船の電機品で創業

ECOing の第一歩

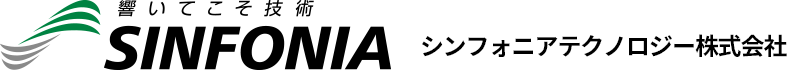

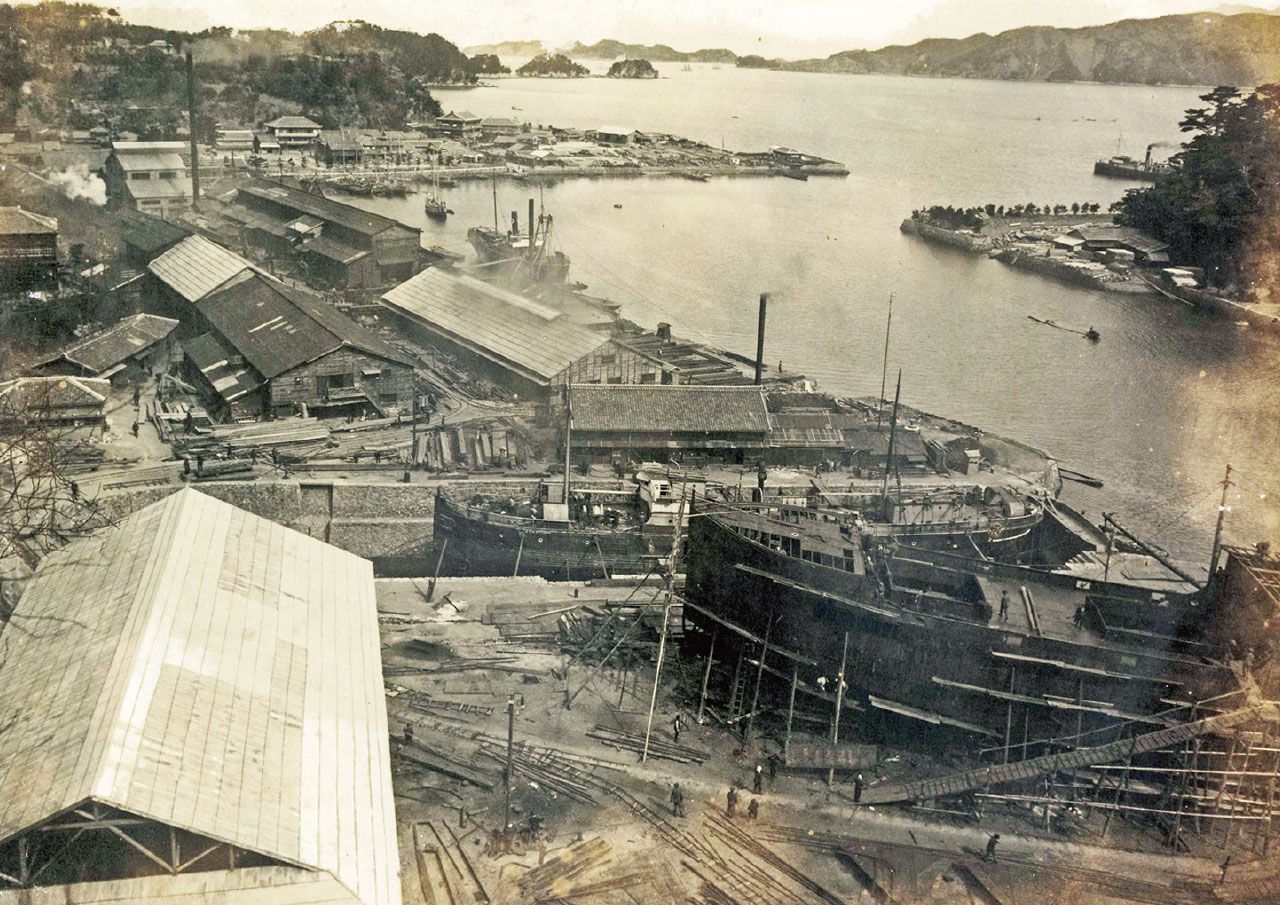

当社は1917(大正6)年、鳥羽造船所内の電機工場として創業、船の貨物を積み下ろすためのウインチや錨(いかり)を巻き上げる装置であるウィンドラス用の電動モータの開発、製造をスタートしました。

人力での錨の巻き上げや貨物の上げ下ろしは苦しく危険な作業でした。

また、蒸気船の蒸気機関の動力の一部を用いて錨を巻き上げたり、貨物を上げ下ろしたりする場合にくらべても、電動方式は制御が容易でエネルギー効率がはるかに良好でした。

蒸気機関は停止や動作を繰り返すような間欠的な動きが苦手で、エネルギー効率が非常に悪くなるのです。

当時、電気という言葉は一般に電灯のことを意味しており、電機はまったくと言っていいほど普及していませんでしたが、まさに創業と時を同じくし、当社のECOingが第一歩を記しました。

蓄電池研究所創設

水力発電由来の自然エネルギーの活用

汽船では蒸気機関の出力の一部を使って発電することで電源としていました。

しかし、当時は電力網が未発達で、現代のようにどこにでも電源があるという時代ではありません。

したがって、電機の普及には電源として蓄電池が必要不可欠でした。

日本の蓄電池メーカーとしては日本電池(現GSユアサ)が、当社創業と同年の1917(大正6)年、湯浅蓄電池製造(現GSユアサ)が翌年に設立されました。

戦前までの電力は「水主火従」と称され、水力発電が大部分を占めていました。

蓄電池に蓄えられる電力も大部分は水力発電由来の自然エネルギーでした。

その同時期の1918(大正7)年、当社は蓄電池研究所を設立して蓄電池分野に進出、無線電信用や集魚灯用の蓄電池を製造して好評を博しました。

電動車両の開発

荷役搬送の電動化スタート

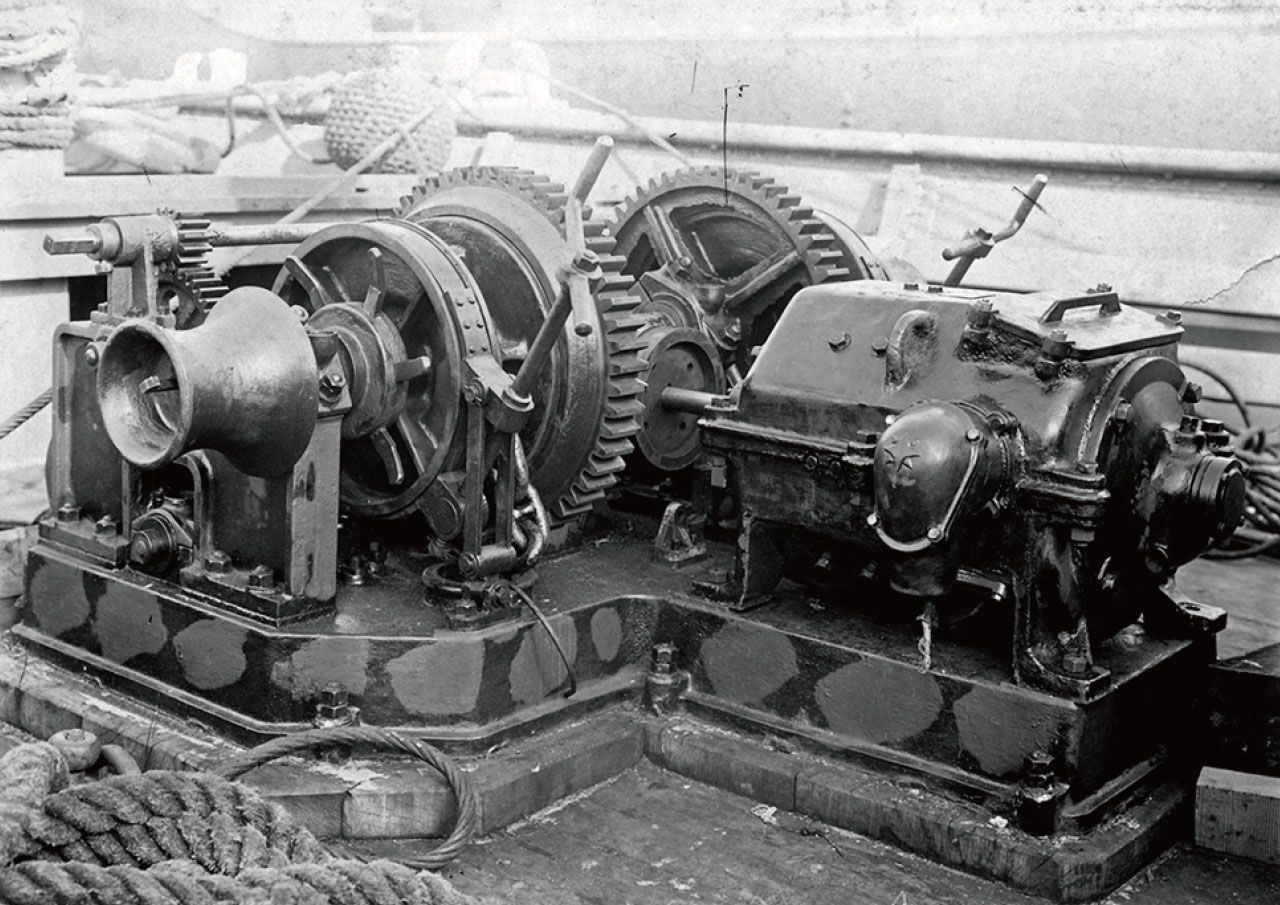

1920(大正9)年、当社の創業者・育ての親といわれる小田嶋修三が欧米を視察、米国の工場で衝撃を受けました。資材や製品を搭載した多数の蓄電池車が走り回っていたのです。

日本の工場ではこうした搬送作業は人手や牛馬に頼っていました。

「運搬作業の効率がまったく違う。日本が発展するには蓄電池車を導入すべきだし、そういう時代は必ずくる」。そう確信した小田嶋は帰国後すぐに蓄電池式運搬車の開発をスタートしました。

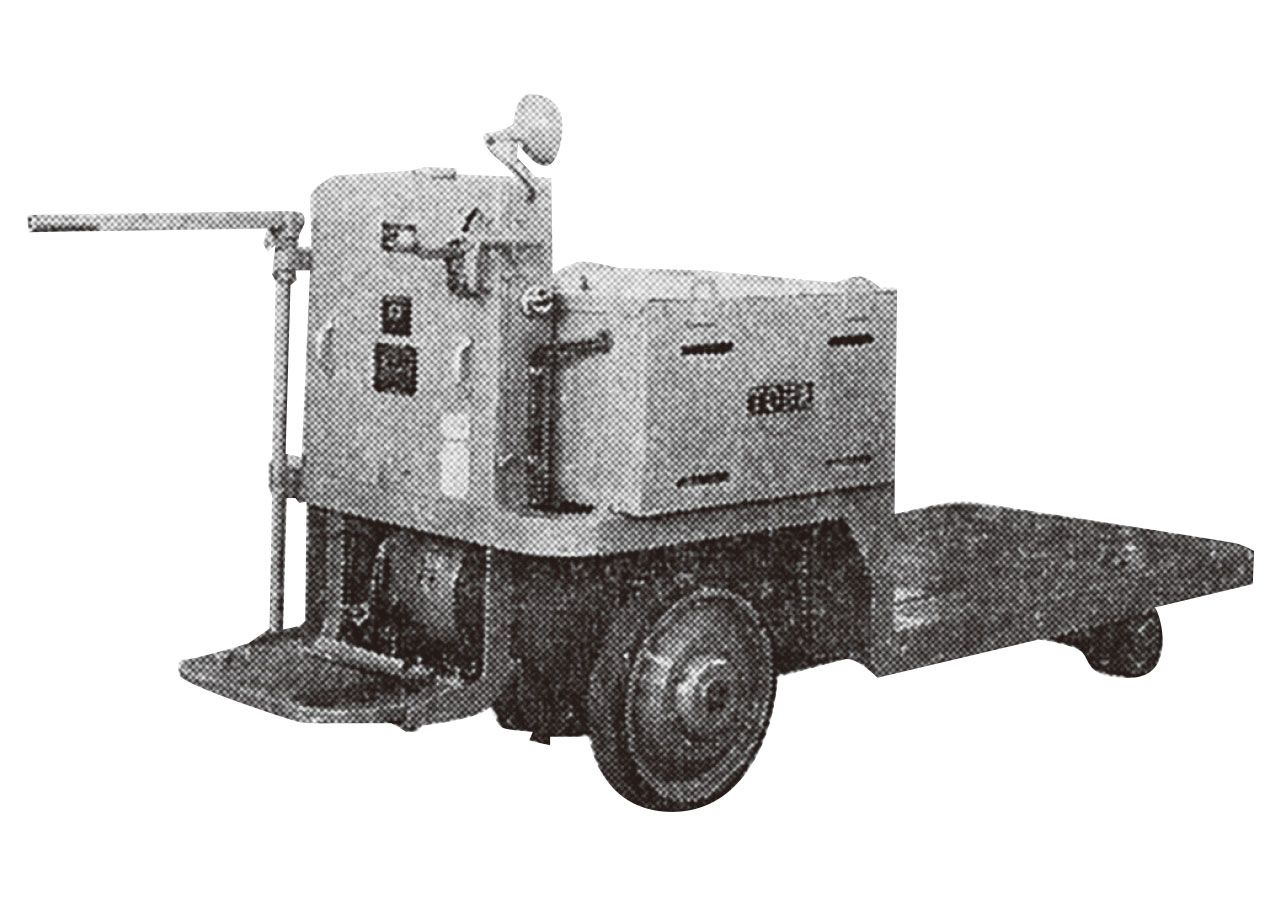

試作を重ねた末に1924(大正13)年、当社は蓄電式運搬車4台を佐世保海軍工廠に納入。

これが国産初の蓄電池式運搬車と言われています。

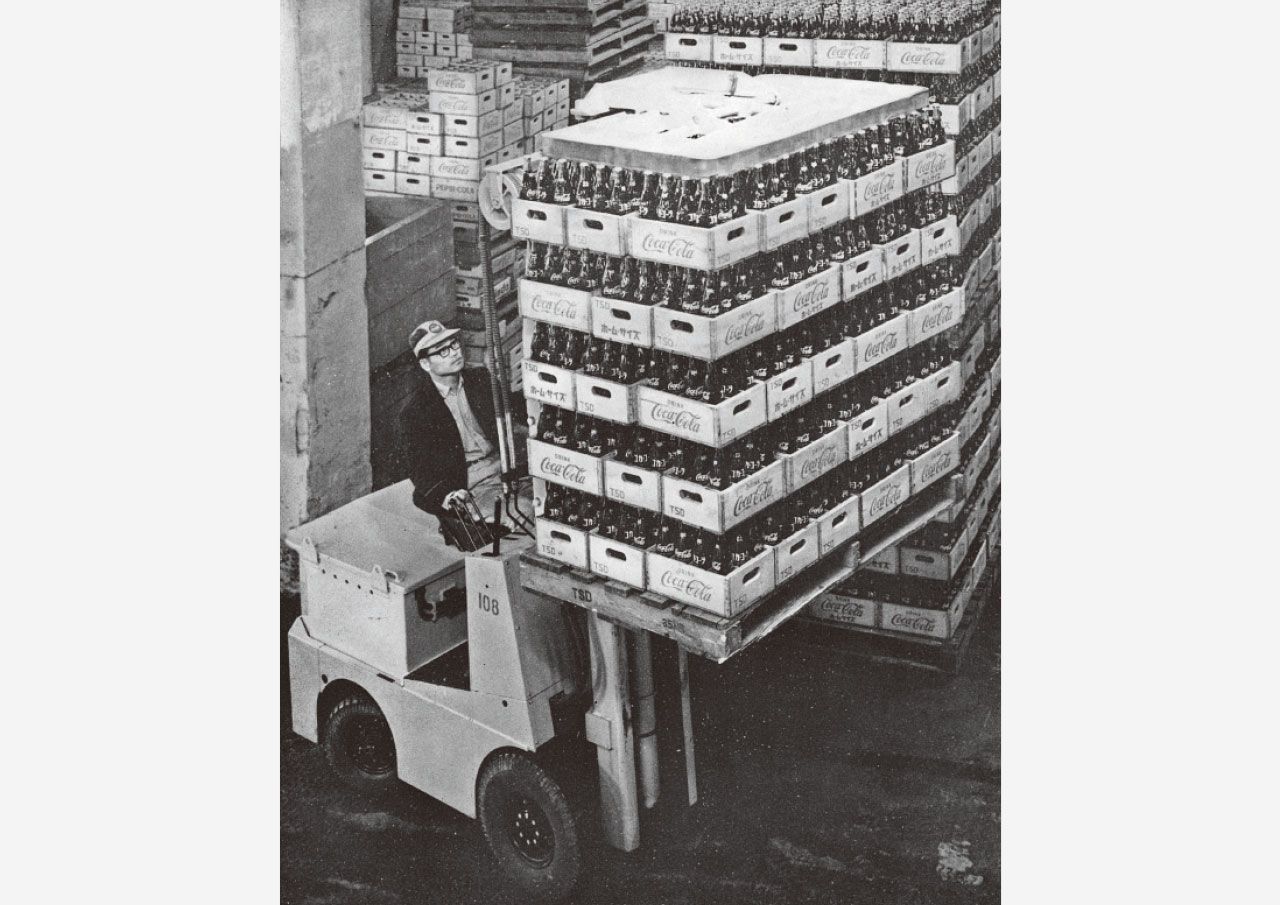

蓄電池式運搬車は戦後、1949(昭和24)年、わが国初のバッテリーフォークリフトにまで発展しています。

上下左右に振れるたびに余計な力を使う人手や牛馬による搬送にくらべて、蓄電池式運搬車はスムーズに運ぶことができ、エネルギー効率も比較になりません。

さらに、牛糞・馬糞から発生するメタンの地球温暖化係数は二酸化炭素の25倍もあり、この点からも地球環境に貢献しました。

鉄道開発に貢献

信頼性の高いエアブレーキ用モータを開発

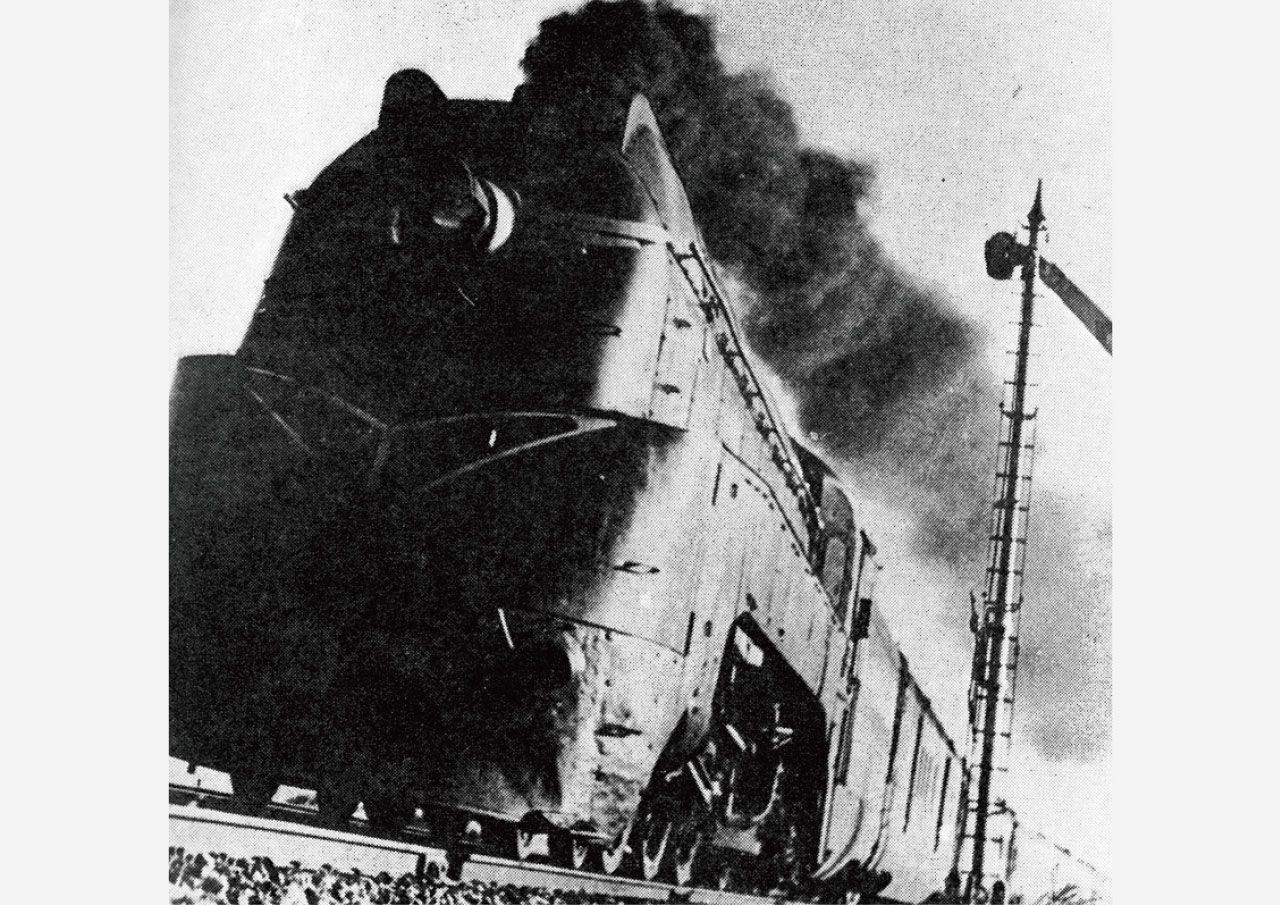

大正期は、鉄道網が日本中に急速に伸びつつあり、旅客移動や貨物輸送は鉄道へと急速に切り替わりつつあり、鉄道車両の需要も急増していました。

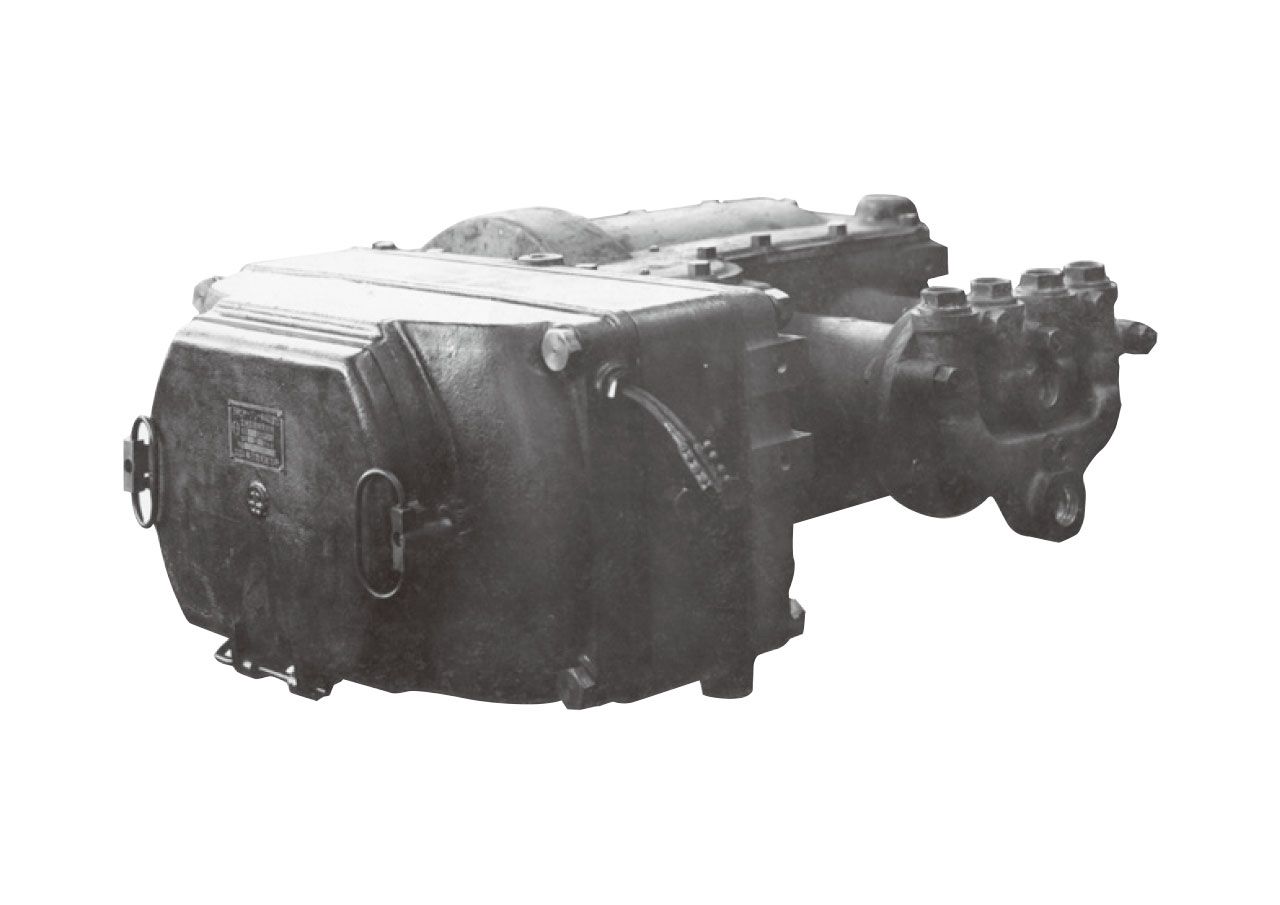

このとき、鉄道輸送がより高速、より大量になりつつあるため、鉄道当局は客車や貨車に安全で信頼性の高いエアブレーキを採用しようと国産化を模索していたのです。

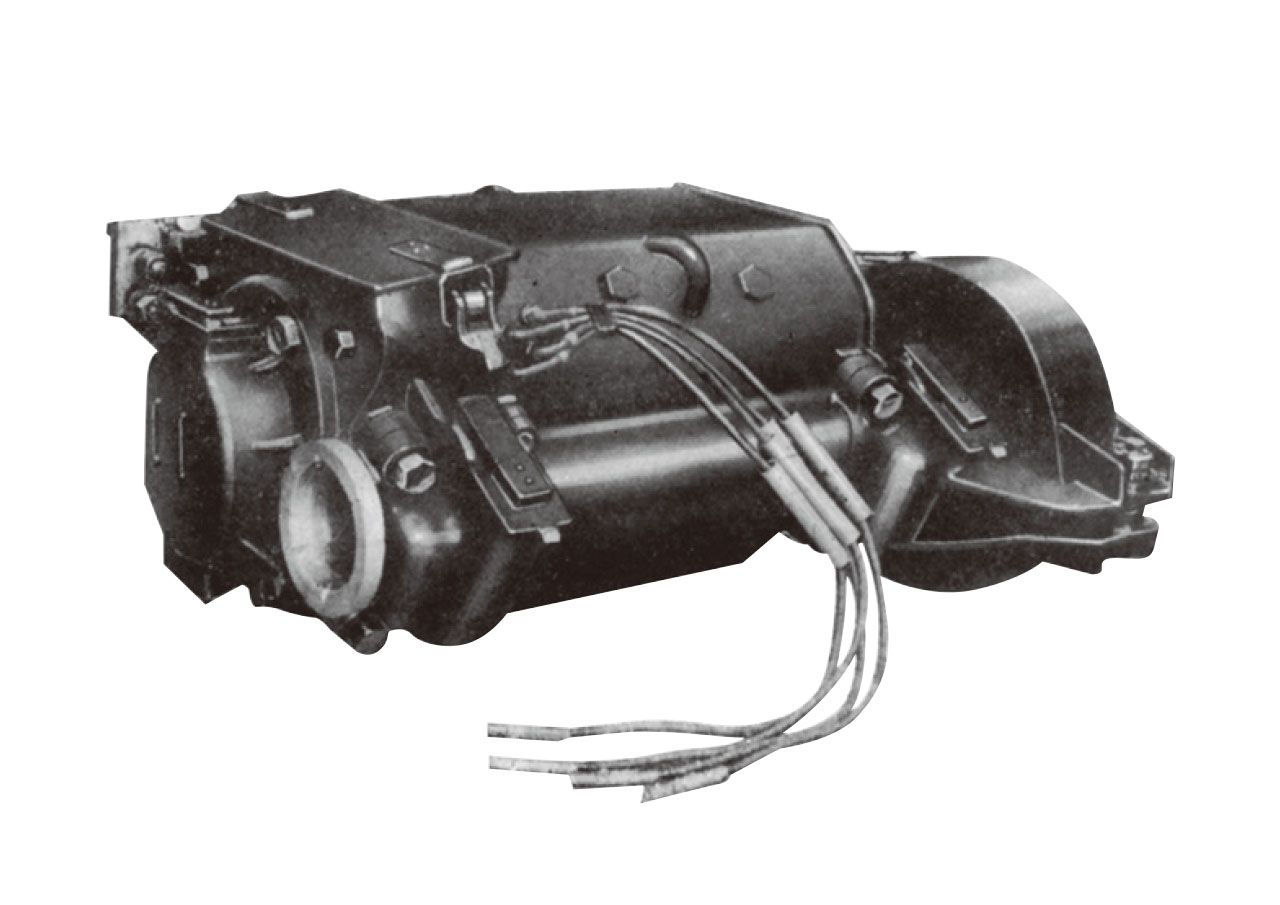

鉄道当局は当時、当社の親会社であった神戸製鋼所にエアブレーキの国産化を要請し、当社はエアブレーキの空気圧縮機用モータを担当、大量納入を開始し、鉄道という効率的な高速大量輸送の普及を支えました。

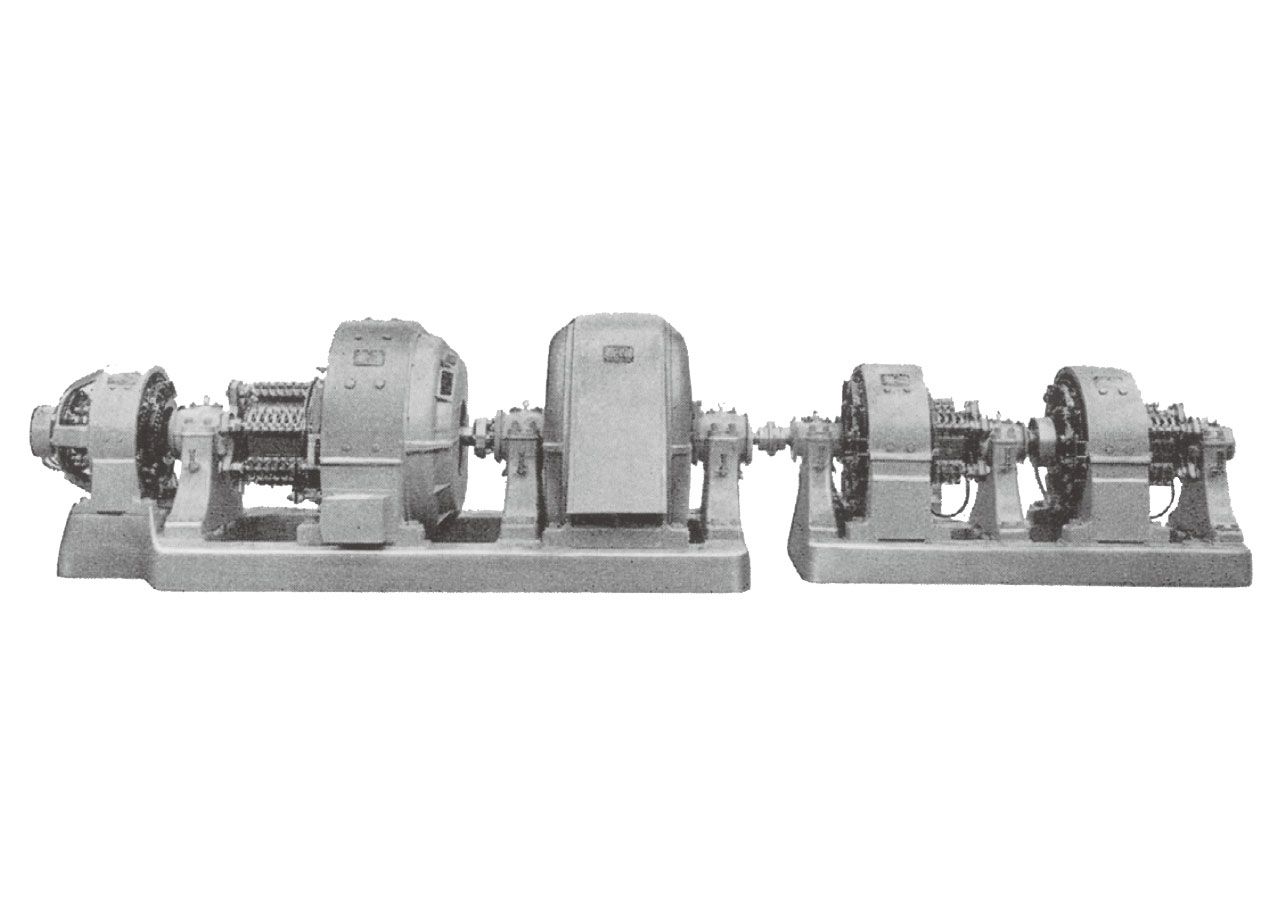

また、終戦直後、極度の石油不足と戦災により、水力発電が活用できる路面電車が市民の足として活躍していました。このような状況で、路面電車の数をすぐに多数増やす必要に迫られ、鉄道当局は当社に路面電車駆動用の主モータ製造を依頼してきました。

当社は1945(昭和20)年の年末から設計をはじめて翌年9月から生産を開始、全国の都市に2年で1000台以上を出荷し、終戦直後の厳しい燃料事情のなか、水力発電のエネルギーを活用し、市民の移動手段を支えました。

国産初の電気ショベル開発に参加

煤煙をなくしCO2 削減にも大きな効果

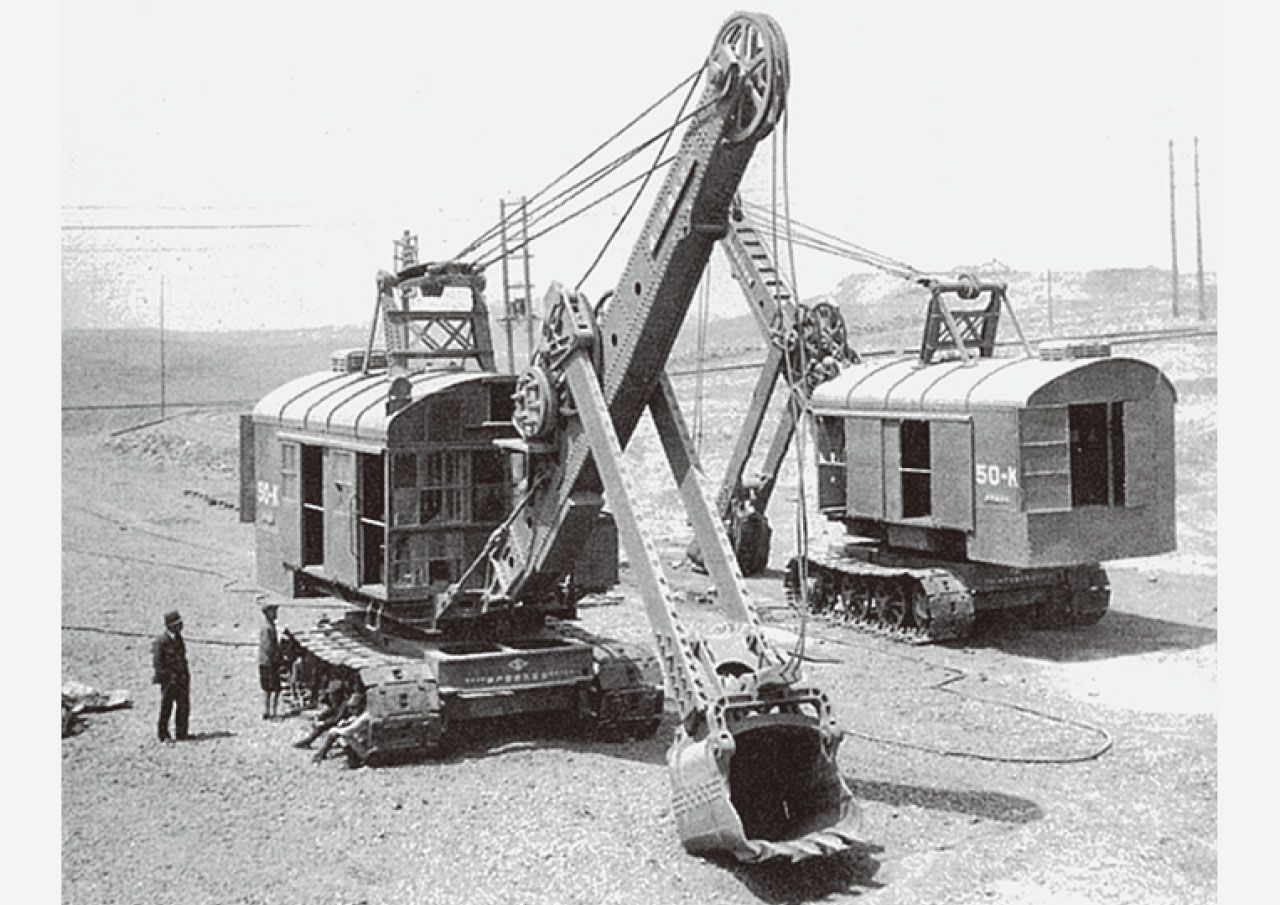

南満州鉄道が管理する露天掘りの撫順炭鉱では、採掘の効率化のために建設機械を積極的に導入し、輸入品の蒸気ショベルが使われていました。これは水タンクやボイラを備えたレシプロ式の蒸気機関を備えた巨大な装置でした。そこで撫順炭鉱は、蒸気式よりも小回りが利く最新式の電動ショベルを輸入したのですが、過酷な使用環境でたびたび修理が必要なのにもかかわらず、輸入品であるために融通がききません。

そこで当社は電気ショベル用モータ等電機品を開発、1930(昭和5)年、神戸製鋼所は撫順炭鉱に国産初の電気ショベルを納入しました。この評判はよく、その後、さまざまな出力の電気ショベルを納入しています。これは日本での重機使用のさきがけであり、建機電動化のさきがけでもあったのです。土木建設の機械化は作業の効率化はもちろん、作業中の事故を減らすという点でもきわめてサステナブルです。そして蒸気ショベルから電気ショベルへの転換は、煤煙をなくしCO2削減にも大きな効果がありました。

電気バスを生産

CO2 排出削減、大気汚染防止にも効果

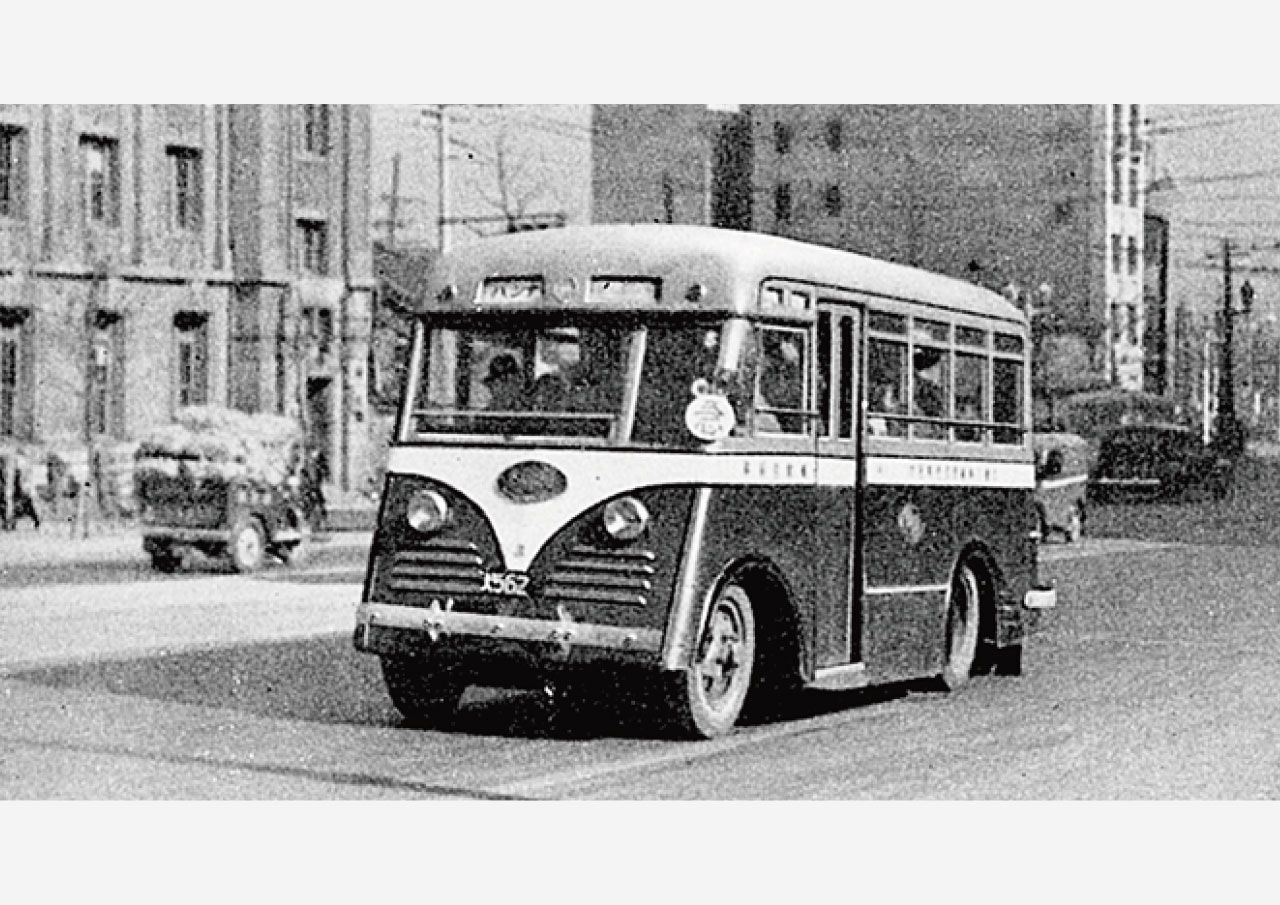

1936(昭和11)年、当社は電気バスを開発、大阪乗合自動車に納入しました。

翌年、国の方針により大阪乗合自動車は大阪市営バスに吸収されましたが、当社はその後、大阪市営バスにも電気バスを納入しています。

大阪市営バスは天満など数か所に蓄電池ステーションを設置し、走行を終えたバスの蓄電池を充電済の蓄電池と交換することで、充電時間のロスなく電気自動車を走らせられる方式をとっていました。

それだけではありません。当社の電気バスは地元の神都交通(現三重交通)をはじめとして、関西急行鉄道(現近畿日本鉄道)、両備バスなど戦前だけで54台を納車。

このように各地で電気バスが使われたのは物珍しさによる集客のためではありません。

当時は石油が不足してきており、わが国のエネルギー源としては、豊富な水資源を使った水力発電による電力が、最も余裕がありました。そこで、電気で動く蓄電池式の電気バスが注目されたというわけです。

蓄電池運搬車やその発展形である電気トラック製造の経験を持つ当社はこの機会を逃さず、一早く電気バスに参入しました。

1940(昭和15)年当時、当社の電気バスの標準仕様は、定員34人、定格時速30km、空車時の最高時速40km、充電済の蓄電池で市街地を40~70km走行できました。

定員80人を超える電気バスも生産しました。

当時のエンジン駆動のバスには排ガス規制などなくCO2だけでなく、窒素酸化物や硫黄酸化物、さらには煤煙をまき散らして走っていました。それだけに電気バスはCO2排出削減、大気汚染防止効果が大きい乗り物だったのです。

オートメーション勃興期

クラッチ・振動機で環境改善に寄与

昭和30年代になると日本は復興期を終え、20年にわたる高度成長期に突入します。

この時代、製品をより早く、より大量に、しかも品質のバラつきなく作ることが求められるようになりました。

こうした要求に人手がいくらあっても足りません。そこで時代のキーワードとなったのがオートメーションです。

量産品メーカーはいずれも熱心に自社工場のオートメーション化・自動化に取り組みました。

そのとき必要だったのが大量の電磁クラッチです。

オートメーション機器搭載の小型電磁クラッチ

1926(大正15)年に日本初の電磁クラッチを製造してていますが、このころまではもっぱら直径の大きな乾式単板クラッチでした。オートメーションでは多数の駆動軸の動力を多数の電磁クラッチで切り替えることで自動化のためのさまざまな動きを作り出します。

電磁クラッチのスペースは限られており、生産機械の強い駆動力を小さなクラッチでつないだり切ったりする必要があり、乾式の単板クラッチでは限界があります。1957(昭和32)年、当社は小形湿式多板クラッチを開発、さらに海外メーカーとも技術提携して多様なオートメーション需要に応えました。

機器の電子化

デジタル制御による省エネがスタート

当社は戦前から信頼性のあるリレーを作ることで定評があり、戦時中はリレー用の接点材料を作って他社に提供するほどでした。

しかしサイリスタが出てきて様相は一変しました。機械的に電気回路をつなぐリレーにくらべて、電子的に電気回路を開閉するサイリスタは動作速度が速く、信頼性が高く、サイズが小さく、消費エネルギーが小さかったのです。

1958(昭和33)年、当社は米国の論文でサイリスタが発表された直後から実用化に着手しました。

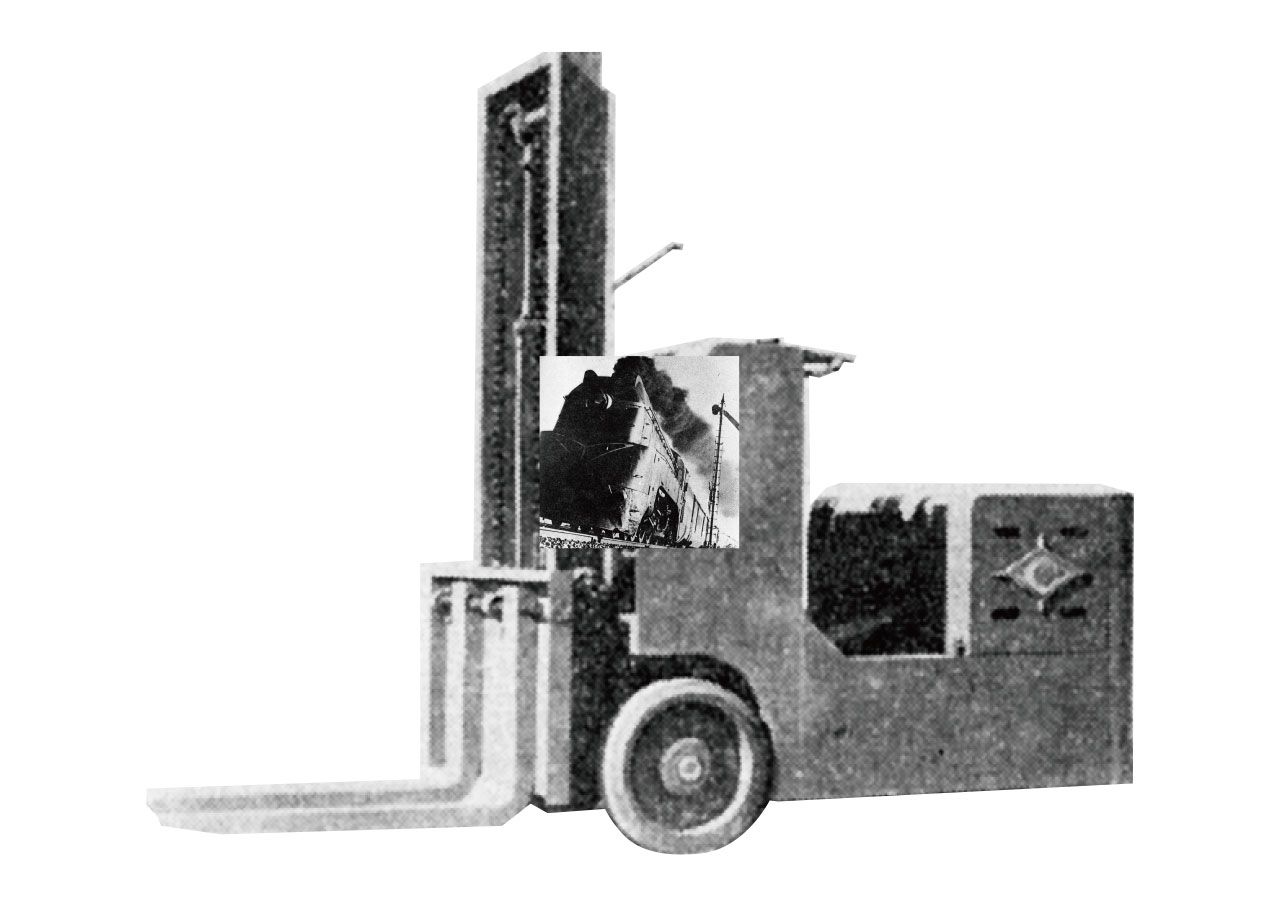

当社のサイリスタ応用は競合他社の先陣を切っており、鉄鋼の圧延ロールや抄紙機のロールなどさまざまな製品の速度制御に応用されましたが、なかでも1964(昭和39)年に発表した、サイリスタチョッパ制御のバッテリーフォークリフト「エレクターシリーズ」は大ヒットとなりました。

リレー式や抵抗式の速度制御とは異なって電気部品の消耗やエネルギーロスが少なくなり、起動時停止時のバッテリー効率が

著しく向上するなど、ユーザーメリットとECOingが見事に合致していたのです。

一方、当社は磁気増幅器、デジタル制御、トランジスタの応用なども並行して研究を進めていました。

リレーや真空管の時代が終わり、省エネで高性能、ECOingな電子制御・デジタル制御の時代がくることを予期して、さまざまな次世代技術を模索・挑戦していました。

これらの成果を活かして1967(昭和42)年、自衛隊機のエンジンスロットル用アクチュエータの遠隔制御用位置制御器に電子制御を採用、翌年にはIC制御の自動券売機と、このころから次々に電子的なデジタル制御が採用されました。

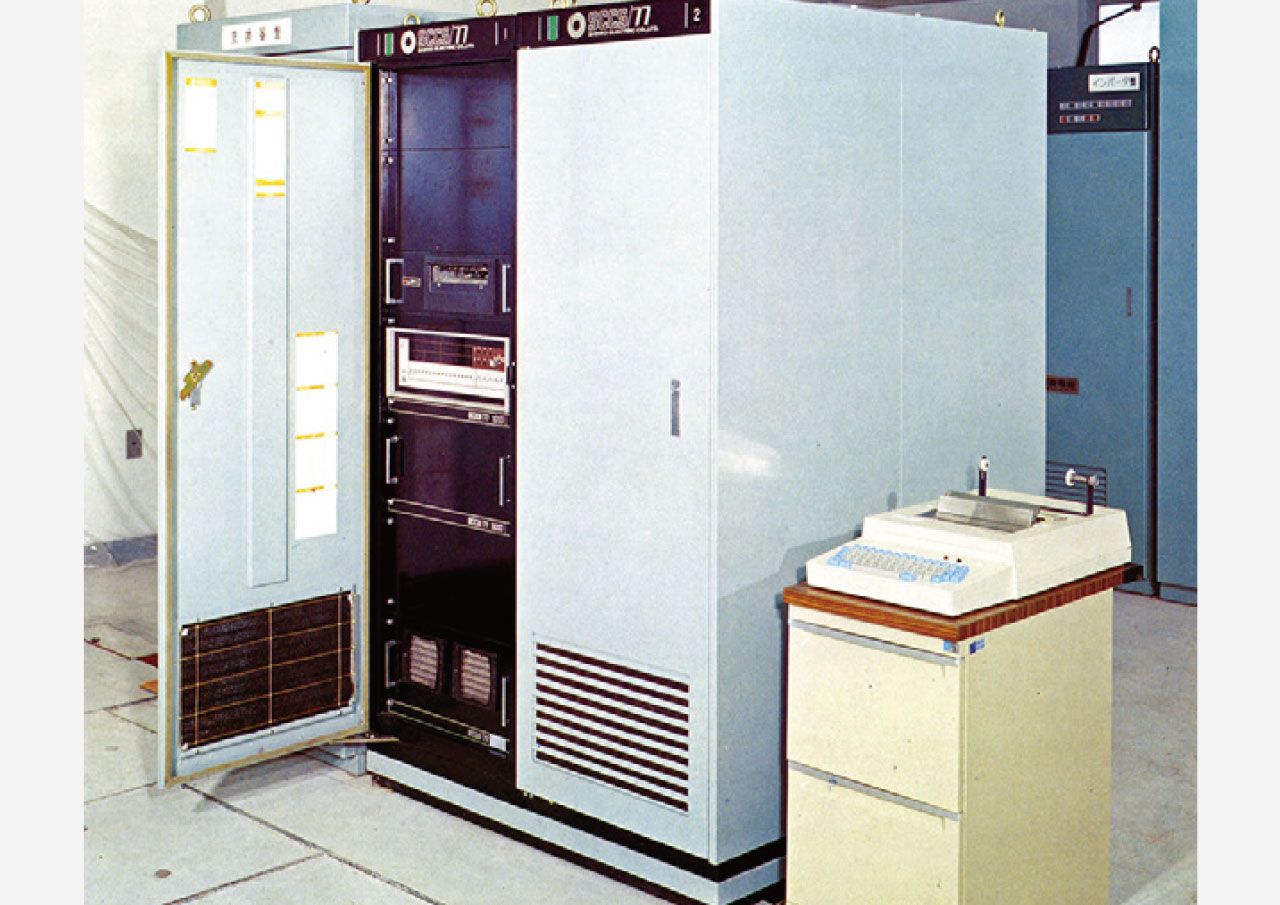

1974(昭和49)年には当社独自の産業用コンピュータを開発するに至り、電子デジタル制御による省エネ製品が一気に広がりました。

電気自動車の再開発

現在の電気自動車につながる技術開発

前述のように、戦前戦後の深刻な石油不足に対応するため、当社は電気バスや電気自動車の開発をすすめていましたが、1948(昭和23)年ころからガソリンや軽油が出回り始めたため、電気自動車は立ち消えになってしまいました。

それが1966(昭和41)年になり、中部電力総合研究所と共同でふたたび電気自動車開発に5か年計画のプロジェクトとして取り組むこととなりました。

当時は水俣病や四日市ぜんそくなどの公害が大きな社会的問題となっていた時代です。

それだけに、煤塵や窒素酸化物、硫黄酸化物、一酸化炭素など、体に悪影響を与える大気汚染物質を含む排ガスの出ないクリーンな乗り物として、電気自動車が注目されました。

そのため、夜間の余剰電力の利用を広げたい中部電力が、電気自動車の経験を持つ当社と組んで電気自動車を開発することになったのです。このプロジェクトでは1号車から3号車まで試作しました。

また、小型電気バスを開発し、浜岡原発の見学者用に使われました。

1970年、米国では1975年までに自動車の排ガスから出る各種汚染物質を従来の1/10に規制するマスキー法が上程され、翌年には可決されました。自動車業界は大騒ぎとなり、電気自動車への期待も一気に高まりました。

1970(昭和45)年、ソニーは燃料電池車のプロトタイプを発表。

当社はモータおよび制御装置の開発を担当しました。さらに、通産省(現経産省)のプロジェクトでも「電気自動車の研究開発」がテーマとなり、翌1971年、当社は委託メーカーのもとで「電気-油圧ハイブリッドブレーキシステムの研究」で参画しています。

日本の自動車メーカーは新型エンジンやフィルタの触媒の開発により、ガソリンエンジンでマスキー法をクリア。

こうした背景から当時の電気自動車研究開発は日の目を見ることはありませんでしたが、このときの研究開発のいくつかの要素が、後の電気自動車開発につながっているのです。

電気集塵装置「エルバ」を開発

公害問題対応の製品と社内組織

公害問題の高まりをうけて、1968(昭和43)年に大気汚染防止法、1970(昭和45)年には水質汚染防止法が制定され、

工場からの汚染物質排出は厳しく背規制されることになりました。

当社は翌1971年、公害防止を徹底して一元管理するために、経営会議の諮問機関として環境管理室、業務実施機関として環境管理室を設置しました。

環境管理室は現場に直結するため伊勢工場(現伊勢製作所)に置き、その他の事業所に分室を置きました。

こうした社内体制の整備だけでなく、公害防止のための社会インフラ機器開発にも取り組んでいます。

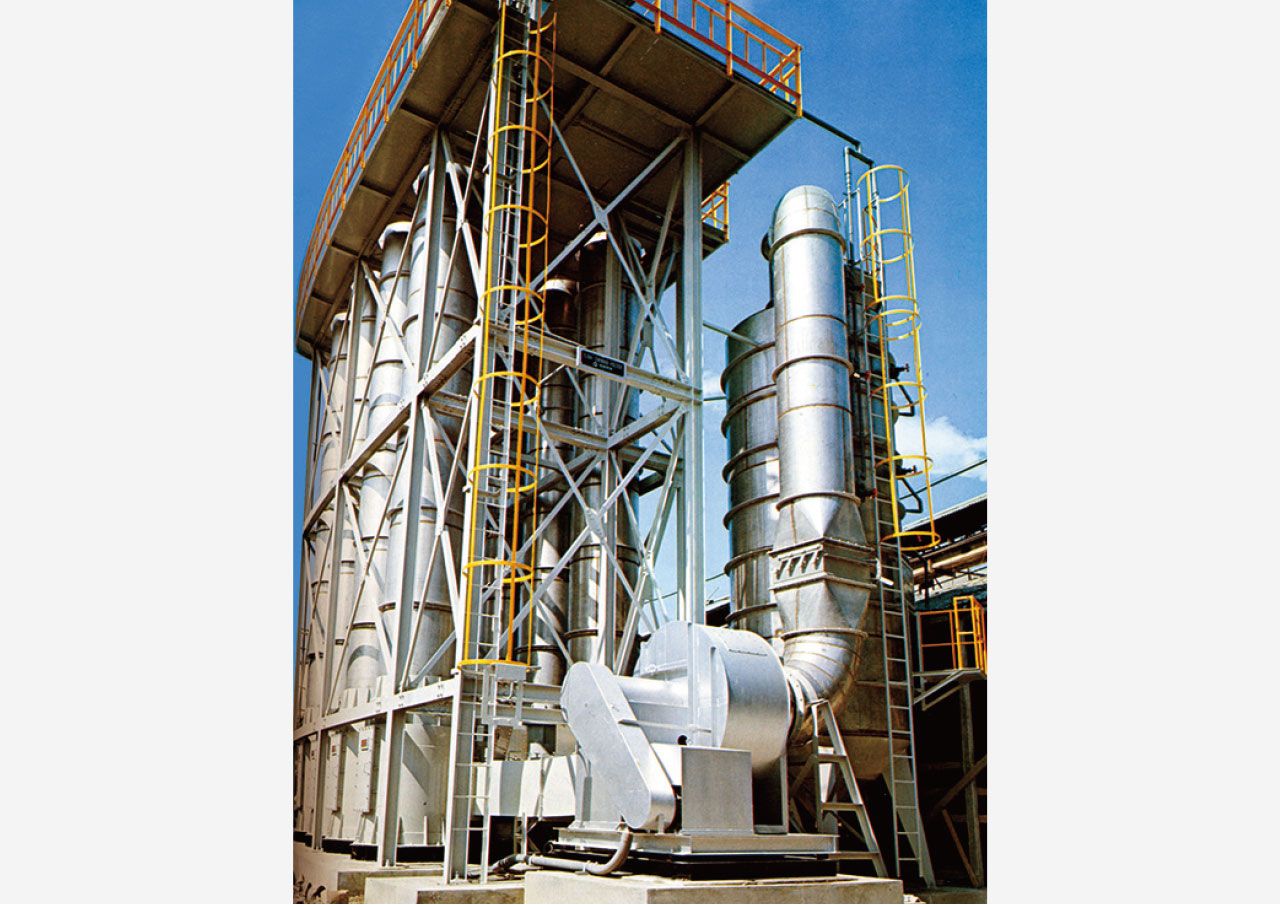

同年、当社は西ドイツエルバ社と技術提携し、湿式の電気集塵装置「エルバ」を開発しました。

「エルバ」は化学肥料工場から出る排ガス用の集塵装置で、汚染物質を集塵し、化学肥料工場の嫌な臭気もなくなりました。

当社では、こういった公害問題対応でも現在のサステナブルにつながる活動を行っていました。

オイルショックと省エネ

省エネ、省資源のECOing 製品の開発に取り組む

1973(昭和48)年10月、イスラエルとエジプト・シリアを中心とするアラブ国との間で戦闘が勃発、第四次中東戦争となりました。

20日足らずで停戦となりましたが、アラブ側は国際社会に圧力をかけるために、原油生産の削減とイスラエル支援国への禁輸を実施。原油価格は4倍にまで高騰しました。

これがオイルショックです。

当時の三木首相は石油を売ってもらうためにアラブ諸国歴訪の旅を続け、国内は狂乱物価と呼ばれるほどのインフレとなり、トイレットペーパーの買い占め騒動が起こるなど社会が

大混乱しました。石油の高騰に対抗するにはエネルギー消費を減らすしかありません。

省エネという言葉が生まれ、社会では省エネが合言葉になりました。

このころ、当社は多角化経営・積極経営を展開しており、

オイルショックとその後の金融引き締めの直撃をうけて大混乱に陥っていました。

多角化経営の後始末で事業縮小、撤退、リストラ、工場売却など資金繰りに追われた時期でしたが、それでも限られたリソースで、石油価格高騰、諸物価高騰に対応した省エネ、省資源の製品の開発に取り組みました。

1978(昭和53)年、従来製品にくらべて消費電力が20%少ないバッテリーフォークリフトを開発、発売しました。

また、翌年には効率の良いアルミ廃棄物分離回収装置を開発。

リサイクルによる省資源を促進する製品であるとともに、効率よく短時間で分離回収できるため装置の省エネも実現しました。

さらに、1980(昭和55)年には、アルミ反射炉用の電磁撹拌(かくはん)装置を開発しました。

撹拌装置をつけることにより、金属がすべて溶融するまでの時間が短くなって省エネになり、溶融した金属の質も均等になるというものです。

FAを支える

軽薄短小に貢献する製品群

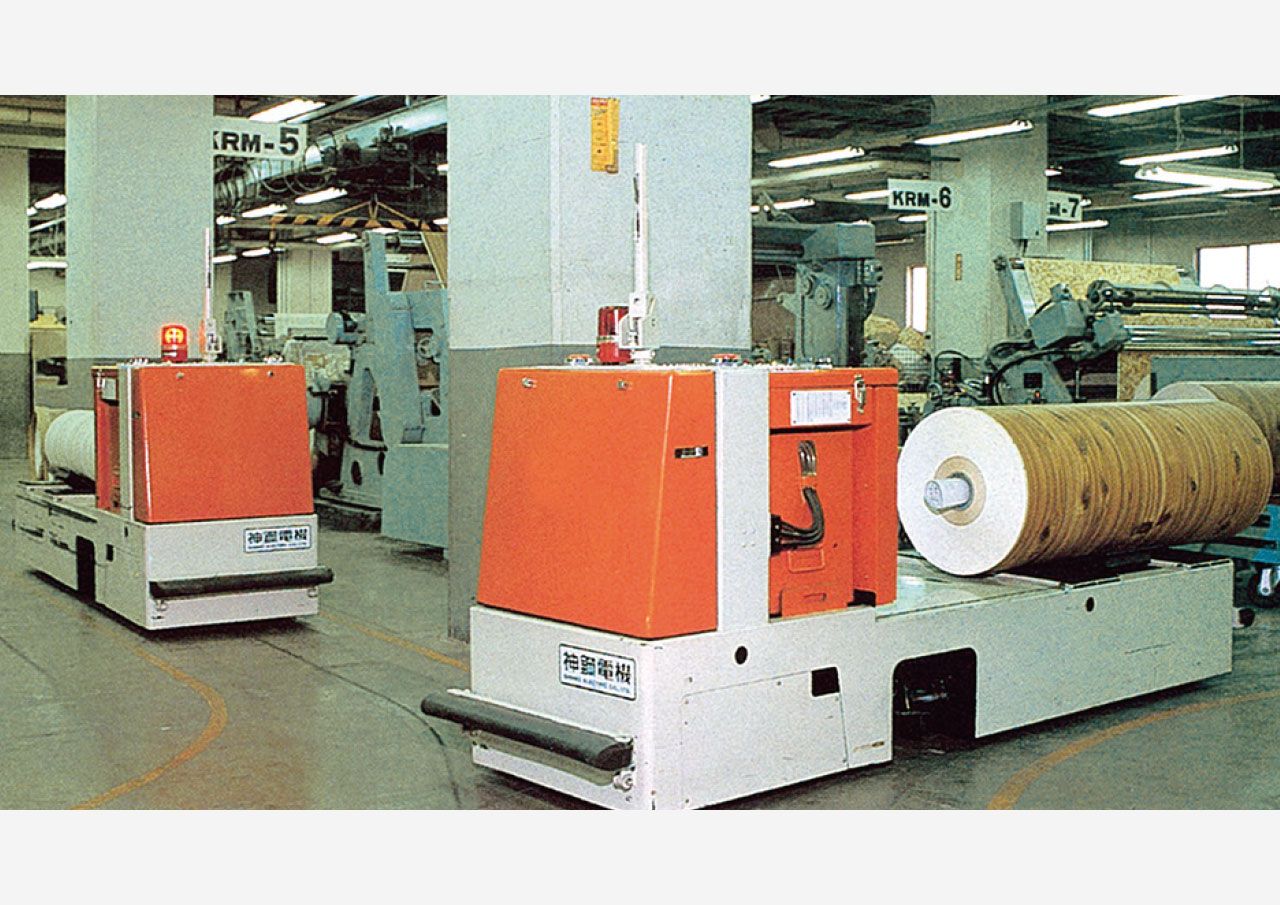

高度成長期にはじまったオートメーションは一つの機械から一つの工程へ、と進化し、1980年代には工場全体を自動化するFA、同じラインで多種類のモノを製造できるFMS(フレキシブル生産システム)にまで達しました。

こうした高度な自動化により労災の可能性が極めて低くなることはサステナブルだといえます。

当社のリニアモータ、パルスモータ、サーボモータはこのころのFAを支える重要要素であり、多種類の製品が開発されました。また、創業期からの製品である蓄電池車は、製造ラインを結び、フレキシブルに自動的に部品や製品を搬送する無人車にまで進化していたのです。

さらに、無人での長時間稼働に対応するため、FA分野で用いられるクラッチ/ブレーキとして、当社はメンテナンスフリーの製品を開発しました。

またFAでは高精度な位置決めが求められるため、ノンバックラッシの高精度クラッチ/ブレーキも開発しています。

また当時は軽薄短小の時代と言われ、製品の小形軽量化が進みました。

そのためパーツフィーダも小形軽量部品に対応したものの開発がはじまっていました。

軽薄短小は省エネ省資源に直結しており軽薄短小を支えるこうした当社の製品もまたサステナブルに寄与する製品といえます。

これ以降も、当社では脱炭素、地球環境保全、労働環境改善などを事業活動の中心に据え、サステナビリティの推進に、当社独自のアプローチを継続しています。

緑のコーポレートカラーへの想い

「自然豊かな地球環境の維持」

2009(平成21)年4月、当社は神鋼電機からシンフォニアテクノロジーへと社名変更しました。このとき、コーポレートカラーを緑に定めました。

正確にはシンフォニアグリーンという当社独自の緑色になっています。

緑は「生命の誕生」や「成長」を表象するフレッシュな色彩であり、独立した企業として新たに出発する当社のシンボルカラーに最も相応しい色と考えたのです。

また「緑」は、いくつかの色を混ぜ合わせることによって発色する“交響する色彩”でもありこの点でも「シンフォニア」を象徴しています。調和がとれ、穏やかで安定した色彩には「平和」というイメージも重ね合わせられます。

さらに、地球環境問題が人類共通の課題となる中で、「緑」は「自然エネルギー」や「エコロジー」を象徴する色として重要な意味合いを持っています。

当社は緑をコーポレートカラーに採用することで、「新たな技術の創出」と「自然豊かな地球環境の維持」「社会に貢献する人材の育成」を心に期し、未来に向けて進化・邁進しようと改めて決意したのです。

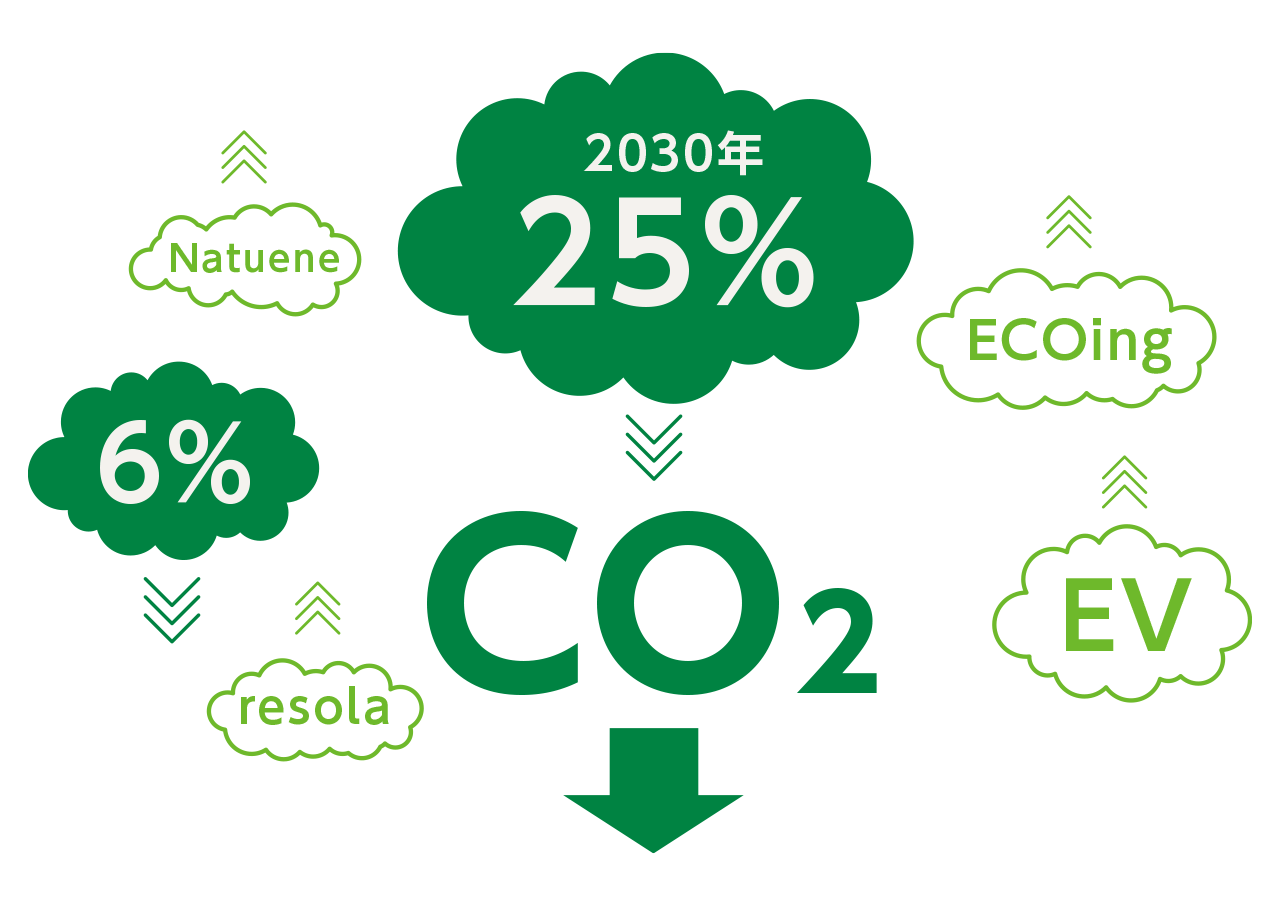

ECOing 制定

「環境へ思いを込めたメッセージ」

日本は京都議定書において、2010年前後5年平均で、1990年にくらべてCO2排出を6%削減すると世界に宣言していました。

その期限が近づくと、地球環境問題やCO2削減に対する社会の関心が高まりました。

さらに、2030年には25%削減すると鳩山首相は国際会議の席上で発表しました。

地球温暖化対策としてのCO2削減は、中長期の大きな流れとなってきたのです。

当社はこれを積極的にビジネスチャンスととらえました。

さまざまな製品によって地球環境問題・CO2削減に貢献できる、そしてお客様にも効果をアピールできるとして2010(平成22)年、この活動をECOingと名付け、商標登録までしたのです。 当社にはさまざまな事業分野がありますが、環境であればどの分野の人でも関心をもって参加することができ、力を結集して進むことができるのもECOingの強みです。

ECOingの中からEV用の急速充電器、小形風力発電装置、太陽光パネルお掃除ロボット「リソラ」、小規模スマートグリッドシステム「ナチュエネ」など次々に製品が生まれています。

企業理念とECOing

「地球を大切にする心」

激動する社会情勢の中でもブレずに貫くべき基本として、2013(平成25)年、当社は基本理念を制定しました。

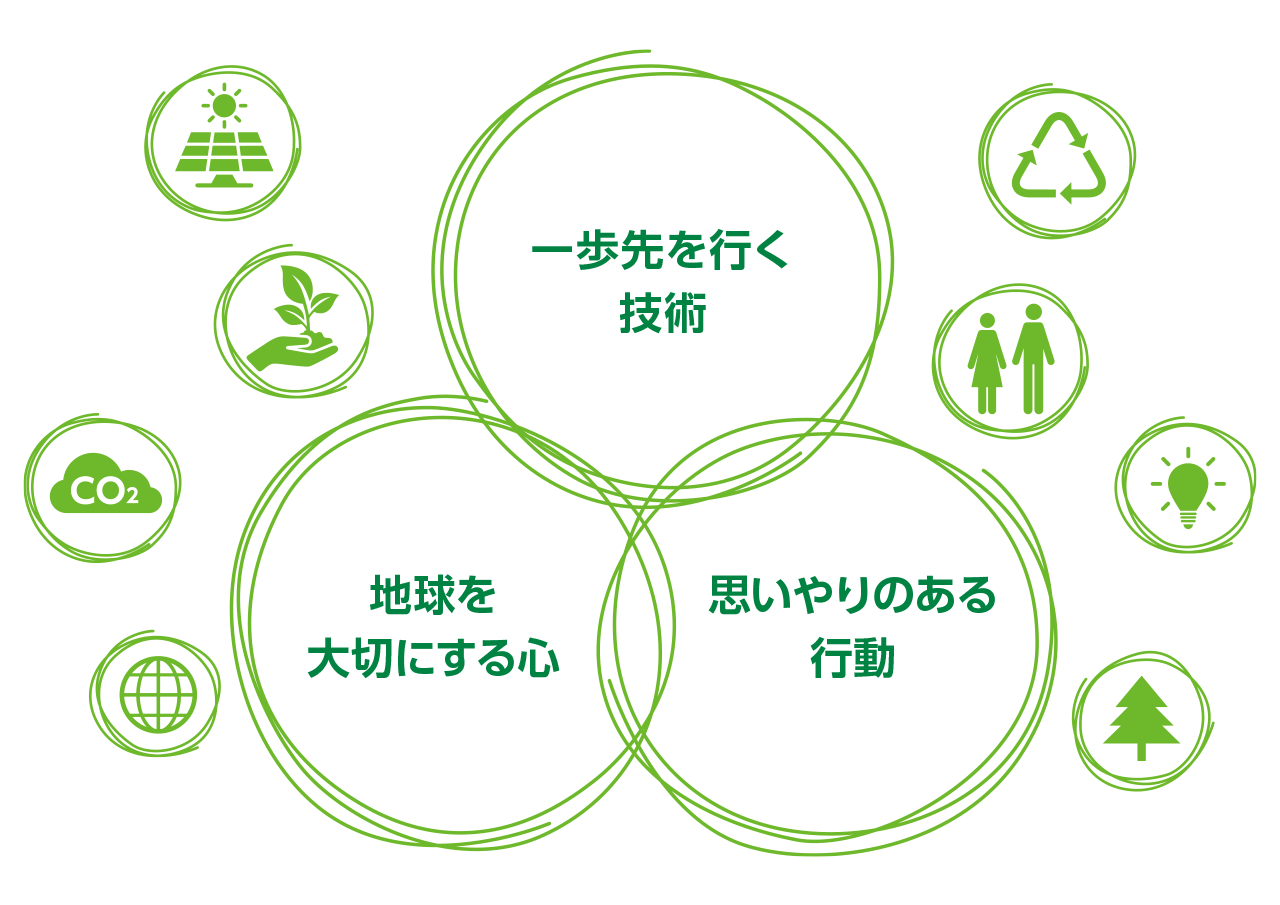

「一歩先を行く技術」「地球を大切にする心」「思いやりのある行動」という3つです。

ECOingは地球を大切にする心から発するものです。

そして実現するには一歩先を行く技術が必要です。

さらに地球に生きる人々を思いやり、お客様を思いやることで製品を作り、販売することができるのです。

ECOingは企業理念に合致しており、ブレずに進むべき活動ということがわかります。

ECOingを中心に脱炭素・サステナビリティへの挑戦

ここまで見ていただいてわかるように、当社は創業以来、営々とECOingの道を歩み続けてきました。

もちろん昔からECOingという言葉があったわけではなく、ECOingを特に意識して製品を作ってきたのでもありません。世のためによかれ、人のためによかれと歯を食いしばって技術開発を続けてきた結果が、今の目から見れば、ECOingでありサステナブルであったのです。

時代が変わっても基本は変わりません。社会情勢、周囲の環境、解決すべき問題はどんどん変化しますからそれに素早く対応することは常に必要です。

だからといって、日常の対応に追われて、基本である企業理念に目を瞑れば、ECOingにもサステナブルでもない、その場のごまかしを垂れ流すだけになってしまいます。

創業から当社の先輩方が持ち続けてきた志を引き継ぎ、一歩先を行く技術で地球を大切にする心を持ち、思いやりのある行動、この3つの企業理念を自分自身の根本に位置づけ守り抜き深化させることで、当社の創業以来続いてきたECOing、サステナビリティはますます発展することでしょう。

サステナビリティ委員会を設置

当社グループは、企業理念における、「一歩先を行く技術」「地球を大切にする心」「思いやりのある行動」に則り、技術開発による地球環境への貢献と働く人々のやりがいが持てる風土作りを通じて、事業の成長と社会への貢献を目指して、持続的な企業価値の向上に努めることを方針としております。

サステナビリティへの取り組みについては、2022年1月に、サステナビリティ委員会を設置しており、従来の環境活動に加えて、社会の関心が高まっている様々な課題に対して、積極的な活動を推進します。