「フィーダって何?」からのスタート

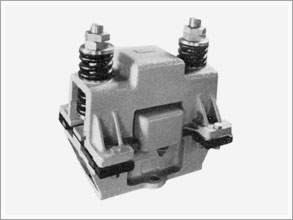

長年当社を支える柱の一つである振動機事業は1951(昭和26)年、振動を発生させる装置が米国にあることを知った当社の技術者が、見よう見まねで振動機を作ったのが始まりである。1963(昭和28)年には振動機分野の第一人者であった米国のシントロン社と技術提携、「神鋼-シントロン」のブランド名で振動機製品を次々に世に送り出した。

昭和20年代の当社は電球、扇風機、ミキサーなどを製造する家電メーカーでもあった。そこで、振動機の原理を利用して底部に電磁式の振動板を取り付けた振動式の電気洗濯機を開発・発売した。

他社の回転式や撹拌式と異なる振動式の独自性が売りである。ところが、売り出してみると振動がうるさい、洗濯機が動き出すなど、ユーザーからのクレームがいろいろあり、振動式の洗濯機からは早々に撤退した。

振動機は最初期には鳥羽工場で作っていたが、電球生産をやめた東京工場に生産を移転することになった。当時の鳥羽工場の現場従業員たちは「うるさいのが向こうに行って助かった」と言っていたという話もある。

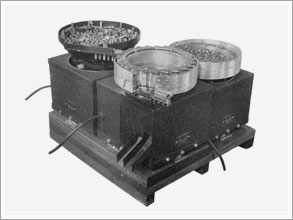

当初、当社の社員は、「振動機=バイブレーター」であると思い込んでいた。ところが、シントロン社の振動機製品群は「フィーダ」が大きな比率を占めていた。振動でモノを運ぶという概念がないところに、技術提携とともに「フィーダ」がやってきたのである。「フィーダって何だ」というところから当社はスタートした。

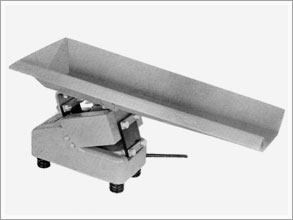

モノを板に乗せ、ただ上下に板を振動させるだけではモノは移動しない。板を上下と左右に同期して振動させてはじめてモノは横に移動する。「フィーダ」はこうした原理でモノを運ぶ装置だった。とりあえず小型フィーダから生産をスタートしたのだが、すぐに大型フィーダに取り組まざるを得ないハメになった。

板バネに泣かされる

昭和30(1955)年頃は、日本の発電が水力中心から火力中心に切り替わる過渡期で、米国の技術を導入して大型火力発電所が盛んに建設された。米国の火力発電所メーカーの図面には、燃料である石炭を運ぶのにエル・グレコの大型フィーダが指定してあったため、シントロン社と技術提携している当社に発注がきたのである。

関西電力姫路火力発電所、東京電力の千葉火力発電所、豊洲火力発電所など用に次々に発注が舞い込んだ。シントロンの大型フィーダには厚さ20㎜の板ばねが使われる。しかし、当時の日本ではこれだけの厚さの板バネを供給できるメーカーは存在しなかった。仕方がないので、厚板を研磨して作り上げた。

また、板バネを締め付ける大きさのネジのタップ(ネジ穴のらせん溝)を立てる機械もないので、2人がかりで長い棒に取り付いてロバが粉ひき車を回すようにぐるぐる回ってタップを切った。なかなかきれいに切れず、ネジ穴一つあけるのに半日がかりの仕事だったのである。

ゴムの剥離との戦い

この当時、板ばねは長期に使用すると破損しやすいので消耗品扱いで、年に1度程度で取り換える必要があった。そのたびに客先で板バネを取り換えるとともにギャップなどの調整をする必要があった。そこで、板バネをゴムに変えてみた。するとこうした破損がなくなり、コストも安くなる。こうして、耐熱用以外はゴムに置き換わっていった。

ゴムはエポキシ接着剤でとりつけるので後で調整はできない。工場で接着するときの精度や管理が勝負になる。ゴムの表面処理、濃硫酸処理、接着時の温度管理などに万全を期し、接着強度が最も高くなる条件で接着した。

ところが、1965(昭和40)年、振幅の大きな大型機にゴムを適用するようになると、ゴムが剥離するというクレームが出てくるようになった。原因究明のためにゴムを接着したりはがしたり切断してみたり試行錯誤を繰り返した。いろいろやってみる中で、理論値には反するが接着温度を5度下げてみると、剥離はぱったりなくなった。

さらに原因を究明してみると、接着時に含まれる気泡が拡大することで剥離が生じており、接着温度を下げることで気泡の拡大が抑制され、剥離がなくなったのである。現在の振動機にもこのときの知見がさらに発展し活かされている。